Система менеджмента качества производителей автокомпонентов IATF 16949, СТБ 16949

Общая информация

Отраслевой стандарт ISO IATF 16949 представляет собой комплекс требований к системам менеджмента качества, разработанный специально для организаций, занимающихся проектированием, разработкой, производством и обслуживанием продукции в автомобильной промышленности.

Стандарт IATF 16949 основан на структуре ISO 9001 и содержит дополнительные положения, которые отражают особенности автомобильной промышленности. Сертификация по стандарту IATF 16949 является почти обязательным условием для установления деловых отношений между автомобильными компаниями, поскольку сертификат IATF 16949 широко признан во всем мире. Все крупные автомобильные производители ожидают от своих поставщиков автокомпонентов внедрения системы в соответствии с требованиями IATF 16949, и это условие распространяется также на поставщиков второго и третьего уровней. Кроме того, для успешного внедрения и поддержания системы менеджмента качества необходимо регулярное IATF 16949 обучение.

Инструменты IATF 16949: APQP, PPAP, FMEA, SPC, MSA

APQP - "Перспективное Планирование Качества Продукции"

APQP является, по сути, наиболее действенным инструментом менеджмента качества. Подробное описание процесса дает документация IATF 16949. Но если сказать коротко, то целью APQP является обеспечение выполнения всех необходимых процедур и этапов работы для того, чтобы можно было произвести качественные автокомпоненты при приемлемом уровне затрат. При этом под качеством автомобильных компонентов следует понимать соответствие изделий всем требованиям и ожиданиям потребителей.

PPAP - "Процесс Согласования (одобрения) Производства Части"

PPAP устанавливаются и одобряются общие требования к производству автокомпонентов. С помощью PPAP можно определить, правильно ли понимаются поставщиком технические требования потребителя и имеет ли потенциал производственный процесс поставщика. Если потенциал этот выявляется, то изготовитель может позволить себе выпускать в назначенном объеме продукцию, которая сможет соответствовать заданным требованиям при условии массового производства.

FMEA - "Анализ видов и последствий отказов"

FMEA позволяет выявлять наиболее критичные шаги (проще говоря, возможные ошибки) в производственном процессе. Этот анализ имеет свою цель – управление качеством продукции. Согласно этой методологии, выявив и исключив потенциальные ошибки в производстве, можно выпускать заведомо качественную продукцию. Данная технология была применена компанией Ford еще в 1970 году, также ее использовали в NASA при разработке проекта высадки человека на луну.

SPC - "статистическое управление процессом"

SPC является способом применения в производственном процессе статистических методов, которые позволяют: 1) увеличить знания о процессе; 2) регулировать производственный процесс в целях достижения желаемого результата; 3) уменьшить отклонения параметров готовой продукции и др. С помощью инструмента SPC можно максимально улучшить рабочий процесс.

MSA - "анализ измерительных систем"

MSA дает заключение о приемлемости используемой измерительной системы с помощью количественного выражения ее точности, сходимости, стабильности. Этот анализ помогает минимизировать риск того, что в случае несоответствия измерительной системы от руководителя могут последовать ложные решения либо процесс будет регулироваться излишне жестко. Ведь, как известно, правильность решений зависит от степени достоверности полученных данных.

Все эти пять инструментов (APQP, PPAP, FMEA, SPC, MSA) являются методами обеспечения качества, которые необходимо применять организации при внедрении требований стандарта IIATF 16949.

APQP (Advanced Product Quality Planning) - "Перспективное Планирование Качества Продукции"

APQP является одним из наиболее эффективных инструментов в области менеджмента качества. Подробное описание процесса представлено в документации IATF 16949. Вкратце, целью APQP является обеспечение выполнения всех необходимых процедур и этапов работы для производства качественных автокомпонентов с приемлемыми затратами. Под качеством автомобильных компонентов понимается их соответствие всем требованиям и ожиданиям потребителей.

APQP представляет собой систематический подход к планированию и разработке новых продуктов или процессов производства. Он включает в себя определение требований клиентов, определение ключевых этапов и процедур, установление контрольных точек и мониторинга качества на каждом этапе разработки и производства. APQP также предусматривает управление рисками и принятие мер по предотвращению возможных проблем или отклонений.

Применение APQP позволяет компаниям достичь высокого уровня качества продукции, сократить время и затраты на разработку и внедрение новых продуктов, а также повысить удовлетворенность клиентов. Он является неотъемлемой частью процесса разработки и производства автокомпонентов, обеспечивая их соответствие требованиям рынка и потребителей.

PPAP (Production Part Approval Process) - "Процесс Согласования (одобрения) Производства Части"

PPAP позволяет установить и одобрить общие требования к производству автокомпонентов. С помощью PPAP можно определить, правильно ли поставщик понимает технические требования потребителя и имеет ли производственный процесс поставщика потенциал для соответствия этим требованиям при массовом производстве.

PPAP представляет собой формальный процесс, в рамках которого поставщик подтверждает свою способность производить компоненты, отвечающие заданным требованиям. Этот процесс включает подготовку и представление различных документов, таких как рисунки, спецификации, образцы и испытательные результаты, для оценки соответствия требованиям. PPAP также может включать дополнительные этапы, такие как процесс проверки оборудования и проведение пробного выпуска продукции.

Целью PPAP является установление уверенности в том, что поставщик способен обеспечить стабильное качество продукции и соответствие требованиям заказчика. Это позволяет изготовителю выпускать продукцию в необходимом объеме, при условии массового производства, с уверенностью в ее соответствии заданным требованиям.

Применение PPAP способствует установлению прозрачных и надежных отношений между поставщиками и заказчиками, а также обеспечивает высокое качество автокомпонентов и удовлетворение потребностей клиентов в автомобильной промышленности.

FMEA (Failure Mode and Effects Analysis) - "Анализ Видов и Последствий Отказов"

FMEA является инструментом, который позволяет выявлять наиболее критические этапы и потенциальные ошибки в производственном процессе. Основная цель этого анализа заключается в управлении качеством продукции. Применяя эту методологию, можно обнаружить и устранить потенциальные проблемы в процессе производства, что в итоге позволяет гарантировать выпуск высококачественной продукции.

FMEA применяли в компании Ford еще в 1970 году и была широко использована в проекте высадки человека на луну NASA.

Анализ видов и последствий отказов является эффективным инструментом для идентификации потенциальных проблем и рисков в производственных процессах. Он позволяет систематически исследовать каждый этап производства и определить возможные сбои, ошибки и их последствия.

Применение FMEA позволяет предпринимать необходимые меры для предотвращения возможных отказов и минимизации рисков. Путем идентификации и анализа потенциальных проблем, можно разработать соответствующие контрольные мероприятия, улучшить процессы и гарантировать высокое качество продукции. FMEA является неотъемлемой частью процесса управления качеством и играет важную роль в обеспечении надежности и безопасности продукции.

SPC (Statistical Process Control) - "статистическое управление процессом"

SPC это метод применения статистических методов в производственных процессах с целью достижения следующих результатов: 1) повышение знаний о процессе; 2) регулирование производственного процесса для достижения желаемых результатов; 3) сокращение отклонений параметров готовой продукции и т.д. Применение инструмента SPC позволяет максимально улучшить рабочий процесс.

SPC основан на сборе и анализе данных, полученных в процессе производства, с использованием статистических методов. Это позволяет получить информацию о текущем состоянии процесса и его характеристиках. Используя эти данные, можно определить степень контроля процесса и принять необходимые меры для его улучшения.

SPC предоставляет возможность контролировать качество продукции и предупреждать возможные отклонения и дефекты, прежде чем они приведут к серьезным проблемам. Путем мониторинга и анализа данных процесса можно рано обнаружить аномалии и принять корректирующие меры, чтобы сохранить стабильность и предсказуемость производства.

Применение SPC позволяет компаниям более эффективно управлять процессом производства, минимизировать потери, улучшать качество продукции и повышать уровень удовлетворенности клиентов. Он является незаменимым инструментом для достижения высокой производительности и устойчивого развития предприятий.

MSA (Measurement System Analysis) - "Анализ Измерительных Систем"

Анализ измерительных систем осуществляется с целью оценки пригодности используемой системы измерений путем количественной оценки ее точности, сходимости и стабильности. Данный анализ помогает минимизировать риск принятия ложных решений или слишком строгого контроля процесса в случае несоответствия измерительной системы.

MSA позволяет оценить надежность и точность измерений, проводимых в процессе производства или контроля качества. Это важно, поскольку правильность принимаемых решений и эффективность процессов зависят от достоверности и точности полученных данных.

Анализ измерительных систем помогает идентифицировать и устранить источники вариативности, связанные с измерениями, такие как систематические ошибки, случайные флуктуации и др. Оценка качества измерительной системы позволяет определить, насколько можно доверять результатам измерений и принимать решения на их основе.

Результаты MSA являются основой для принятия обоснованных решений и управления процессами. Последствия неправильной оценки измерительных систем могут привести к неправильным выводам, ошибкам в контроле качества продукции и потере ресурсов.

Все эти инструменты (APQP, PPAP, FMEA, SPC, MSA) являются неотъемлемой частью системы обеспечения качества и внедрения стандарта IATF 16949. Их применение помогает организациям достичь высокого уровня качества продукции и удовлетворить требования автомобильной промышленности.

План Разработки и внедрения Системы Менеджмента Качества в соответствии с IATF 16949

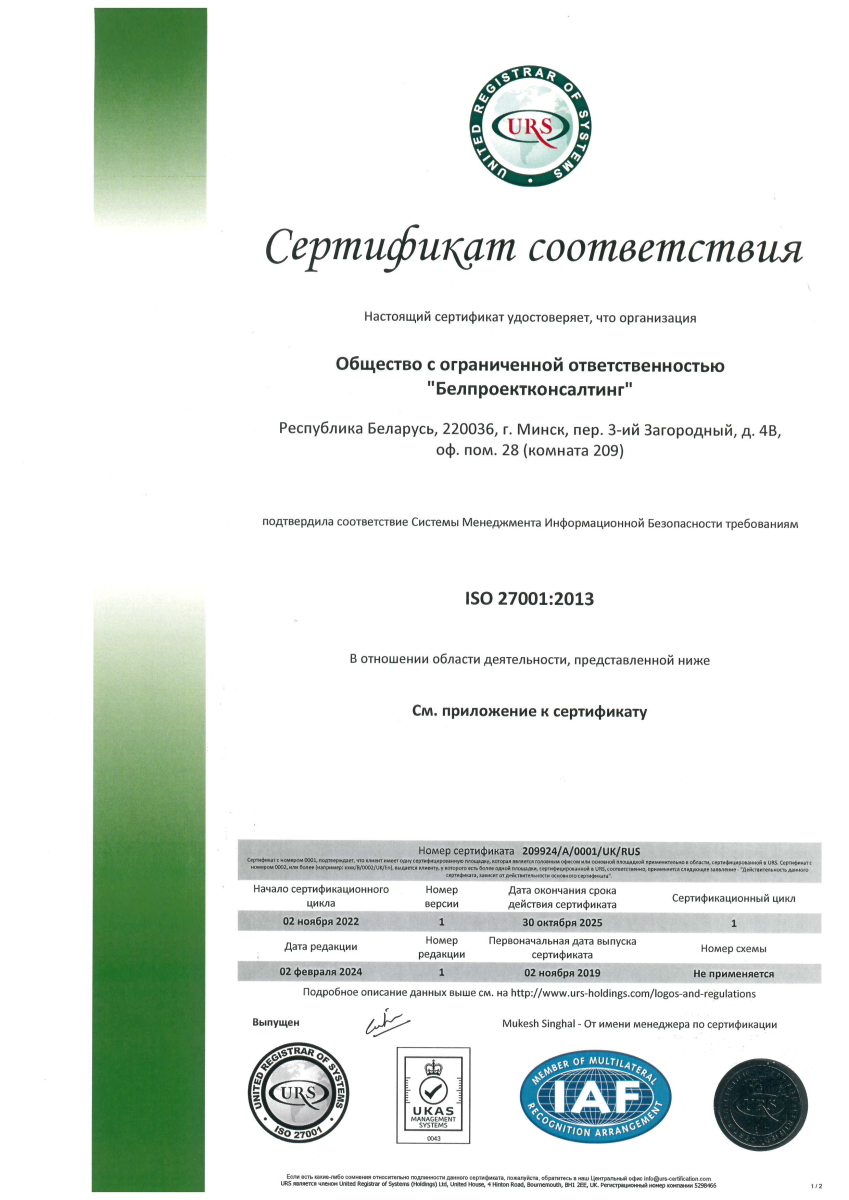

Почему БелПроектКонсалтинг?

Заказать обучающий семинар

Заказать услугу

FAQ

Какие выгоды получает предприятие от внедрения Сертификации Производства Автомобильных Компонентов?

Повышение эффективности производства:

Внедрение стандарта IATF 16949 позволяет оптимизировать производственные процессы, улучшить координацию работы и повысить общую производительность организации.

Снижение процента ошибок:

Стандарт IATF 16949 обеспечивает строгий контроль качества и управление рисками, что помогает снизить вероятность ошибок и дефектов в производственном процессе.

Внедрение системного подхода к качеству:

Стандарт IATF 16949 требует системного подхода к управлению качеством, включая все звенья цепочки поставщиков. Это способствует сотрудничеству и обмену передовым опытом в автомобильной индустрии.

Улучшение качества продукции и процессов производства:

Стандарт IATF 16949 ставит целью повышение качества продукции и улучшение процессов производства через применение передовых методик и стандартов качества.

Предотвращение финансовых потерь:

Благодаря строгому контролю качества и управлению рисками, стандарт IATF 16949 помогает предотвратить финансовые потери, связанные с дефектами продукции, рекламациями и отзывами.

Значительное повышение доверия:

Сертификация по стандарту IATF 16949 создает доверие со стороны автомобильных производителей и позволяет организации войти в цепочку поставок на глобальном рынке.

Создание имиджа ответственной организации:

Внедрение стандарта IATF 16949 демонстрирует приверженность организации к высокому уровню качества и ответственному подходу к бизнесу, что способствует формированию положительного имиджа.

Исключение необходимости в многочисленных дополнительных сертификациях:

Сертификация по стандарту IATF 16949 является всемирно признанным стандартом. Это означает, что организации, получившие сертификат соответствия IATF 16949, уже демонстрируют соблюдение высоких требований к качеству и безопасности в автомобильной индустрии.

Эффективное использование ресурсов:

Внедрение стандарта IATF 16949 помогает организации оптимизировать использование ресурсов, таких как сырье, энергия и время, что приводит к сокращению издержек и повышению экономической эффективности.